В административном отношении район строительства входит в состав Тупкараганского района Мангистауской области РК.

Областной центр г. Актау находится на расстоянии 215 км, в 25 км расположен поселок Каражанбас.

С областным центром месторождение связано асфальтированной дорогой Актау-Каламкас.

Территория района ГЗУ-31 относится к новокаспийской аккумулятивной террасе, морского генезиса, залегающей в пределах абсолютных отметок от минус 26.0 до минус 23.0 м.

Назначение

ГЗУ-31 предназначена для сбора и перекачки продукции скважин, существующих цехов добычи нефти, а также полной утилизации попутно добываемого газа на данных ГЗУ.

Использование

- Разделом «Автоматизация технологических процессов» предусматривается комплексное решение вопросов по организации автоматического и дистанционного контроля и управления за технологическим оборудованием и технологическими процессами на площадке ГЗУ-31:

- автоматизация основных алгоритмов управления, контроля и отображения технологических параметров с возможностью вмешательства оператора-технолога в любой из процессов;

- индикация технологических параметров на панели управления и сигнализации, откуда оператор при любом аварийном отклонении может перейти к безопасному и организованному отключению технологического процесса.

- Принятые проектные решения должны обеспечивать:

- автоматический и дистанционный контроль управления за технологическими процессами и операциями;

- поддержание оптимальных режимов технологического процесса и сигнализацию при отклонениях от этих режимов;

- технологические и аварийные блокировки при отклонениях от оптимальных режимов работы оборудования;

- повышение надежности производственных процессов и безопасности при эксплуатации технологического оборудования;

- улучшение условий труда и уровня эксплуатации объекта в целом.

Проектом предусматривается создание автоматизированной системы управления исполнительными механизмами и измерения технологических параметров, расчёта и преобразования физических величин в сигналы на базе контроллера TREI5B-04.

Система автоматизации технологических процессов ГЗУ-31 в вертикальной иерархии охватывает два уровня автоматического контроля и управления.

Первый (нижний) уровень в иерархии системы осуществляет сопряжение программно-технических средств с технологическими объектами управления. Назначение этого структурного уровня – обеспечение полной информационной совместимости технологического объекта управления и системы автоматизации.

Второй уровень (верхний) - система измерения и управления на базе контроллера TREI5B-04, которая является полнофункциональной распределенной системой управления технологическим процессом.

Комплекс технических средств нижнего (полевого) уровня

На нижнем (полевом) уровне предусматривается сбор информации о состоянии параметров технологических процессов объекта управления и передача ее на верхний уровень.

Информация о состоянии параметров технологических процессов с датчиков нижнего (полевого) уровня в виде аналоговых сигналов 4-20мА, дискретных сигналов типа «сухой контакт" передается на верхний уровень управления в программируемый контроллер TREI5B-04, где осуществляется отработка заданных уставок параметров технологических процессов, реализация управляющих воздействий на объект управления, а также формирование отчетной документации диспетчеру ГЗУ-31.

- Проектируемая система автоматизации и контроля предусматривает комплекс технических средств (КТС) нижнего уровня, передающих информацию в систему управления, а именно:

- о давлении нефти, воды, газа, воздуха посредством многопараметрических датчиков давления со встроенным ЖК-индикатором и местными манометрами;

- о температуре нефти, конденсата, газа посредством термометров сопротивления;

- об уровне нефти в буферных емкостях Е-1…Е-2 микроволновыми уровнемерами;

- об уровне жидкости в сепараторе газа С-2 посредством сигнализатора уровня;

- об уровне жидкости в сепараторе газа С-1 и в дренажной емкости Е-3 посредством микроволнового уровнемера;

- о расходе газа на факел (в трубопроводе после сепаратора С-2) и расход топливного газа в трубопроводе на ГРС.

Комплекс технических средств верхнего уровня

- Контроллер TREI5B-04 выполняет следующие функции:

- блокировки оборудования;

- обмена данными между подсистемой ввода-вывода и сетью управления;

- предупредительной и аварийной сигнализации.

- На уровне операторского управления поддерживается интерфейс:

- отображения информации на мониторе оператора;

- световой и звуковой сигнализации нарушений технологического процесса и отказов технических средств системы;

- печати протоколов;

- архивирования информации;

- санкционирования доступа к функциям системы с помощью паролей.

Связь между контроллером TREI5B-04, АРМ оператора и сервером осуществляется по сети Ethernet.

- В целях управления технологическим процессом предусмотрены два вида сигнализации - предупредительная и аварийная:

- предупредительная сигнализация, извещающая о больших, но еще допустимых возникших отклонениях параметров процесса от заданных для принятия оператором необходимых мер управления технологическим процессом;

- аварийная сигнализация, извещающая о недопустимых отклонениях параметров процесса от регламентных или внезапном отключении технологического аппарата.

Проектом предусмотрен аварийный останов исполнительных механизмов технологического оборудования ГЗУ-31 по сигналу «Пожар», от системы пожарной сигнализации.

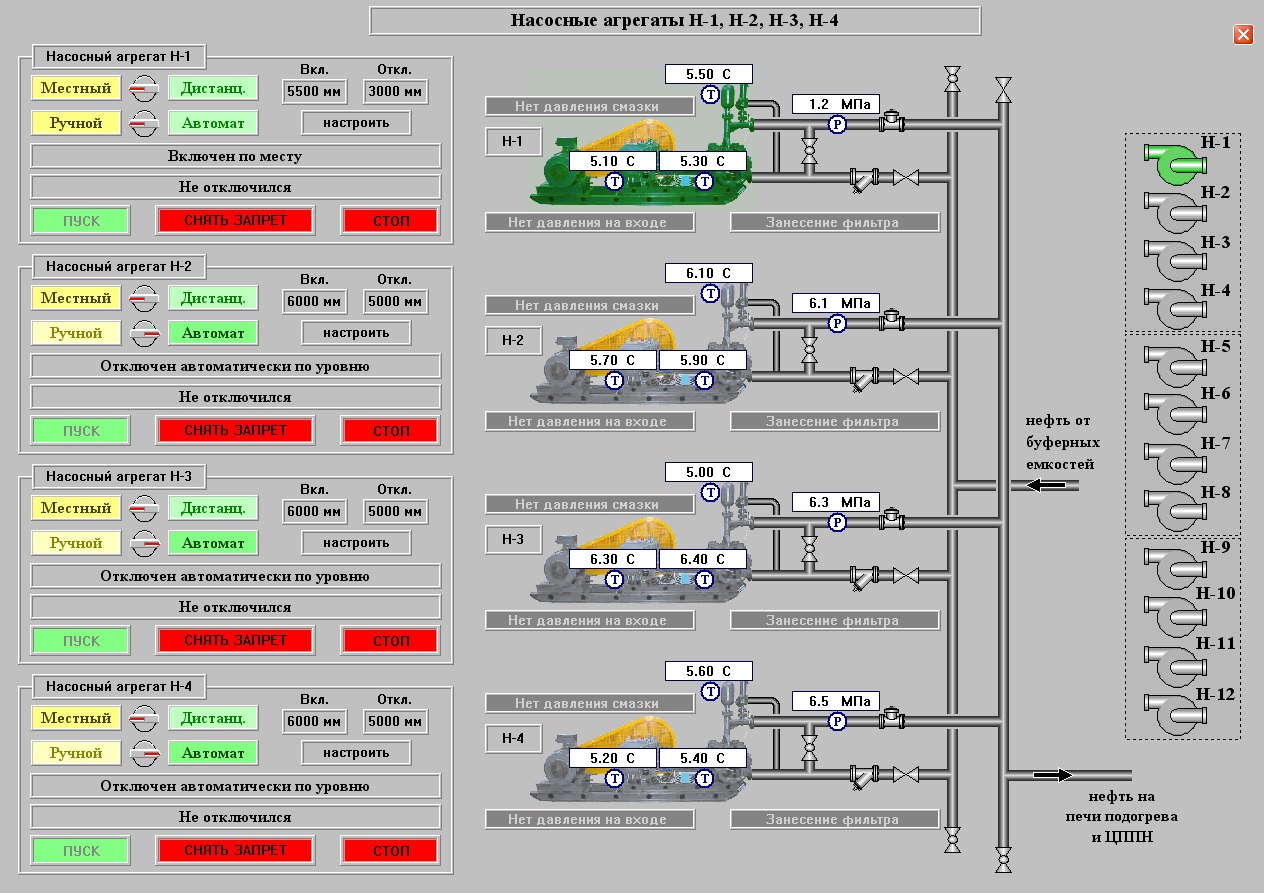

Рис. 1. Нефтяные насосы. Управление с АРМ-О

- В окне ”Насосные агрегаты Н-1, Н-2, Н-3, Н-4”, рисунок 1, отображаются:

- значения текущих параметров по насосному агрегату;

- аварийные сообщения;

- уровни включения и отключения насосных агрегатов в автоматическом режиме управления;

- кнопки управления насосными агрегатами.

Работающий насосный агрегат окрашивается в зеленый, остановленный в серый цвет. В случае возникновения аварийной ситуации на агрегате на общей технологической схеме он окрашивается в красный цвет.

- Останов насосного агрегата осуществляется в следующих случаях:

- отключение насоса по команде с АРМ-О;

- отключение насоса кнопкой «СТОП» на блоке управления насосом, либо на частотном преобразователе;

- автоматическое отключение при снижении уровня во всех откачиваемых буферных емкостях ниже значения уставки отключения в автоматическом режиме управления;

- автоматическое защитное отключение при аварийных ситуациях во всех режимах управления.

- Причины аварийного останова насосного агрегата:

- низкое аварийное давление на выходе насоса;

- высокое аварийное давление на выходе насоса;

- давление на выходе насоса недостоверно;

- нет давления на входе насоса;

- низкая аварийная температура масла смазки насоса;

- высокая аварийная температура масла смазки насоса;

- температура масла смазки насоса недостоверно;

- нет давления масла смазки насоса;

- высокое аварийное давление на фильтре;

- низкая аварийная температура переднего крейцкопфа;

- высокая аварийная температура переднего крейцкопфа;

- температура переднего крейцкопфа недостоверно;

- низкая аварийная температура заднего крейцкопфа;

- высокая аварийная температура заднего крейцкопфа;

- температура заднего крейцкопфа недостоверно;

- сработка пожарной сигнализации.

Изготовлением шкафа логической системы управления ТП на базе контроллеров TREI5B-04 фирмы TREI, использованного для реализации данного проекта, занималась фирма TREI-Караганда.

Разработку проекта визуализации ТП и программной части контроллера обеспечивала фирма ТREI-Караганда.

Наладочные работы системы АСУТП на ГЗУ-31 так же выполнялись специалистами TREI-Караганда.