АО "ТНК "Казхром" г. Аксу-1 - Заказчик

- Система предназначена для ведения дистанционного технического и информационного контроля и выполняет следующие функции:

- прием сигналов от датчиков и из релейных схем;

- усреднение полученных сигналов с периодом 1 секунда;

- выдачу информации в цифровом виде на верхний уровень АСУТП;

- выдачу управляющих сигналов на отключение печи;

- выдачу управляющих сигналов на исполнительные механизмы;

- выдачу управляющих сигналов на включение сигнализации на ПУ печи;

- контроль работы измерительных приборов;

- расчет потребляемой электроэнергии и простоя печи за смену;

- сигнализацию и регистрацию нарушений технологического процесса;

- архивирование значений параметров;

- отображение контролируемых технологических параметров на рабочих местах операторов;

- отображение архивных графиков по контролируемым технологическим параметрам.

Целью разработки проекта является создание единой информационной системы контроля с предоставлением информации в режиме реального времени о ходе технологического процесса.

- Система обеспечивает:

- устойчивую работу технологических объектов, обслуживаемых системой;

- повышение оперативности контроля и производительности труда;

- улучшение условий труда эксплуатационного персонала;

- своевременное предоставление оперативному персоналу достоверной информации о ходе технологического процесса;

- предоставление технологической информации (протоколы событий, графики изменения параметров) для анализа ситуации на объекте.

Основные технические решения

Структура проектируемой системы

- Система представляет собой территориально распределенный технологический комплекс, в состав которого входят:

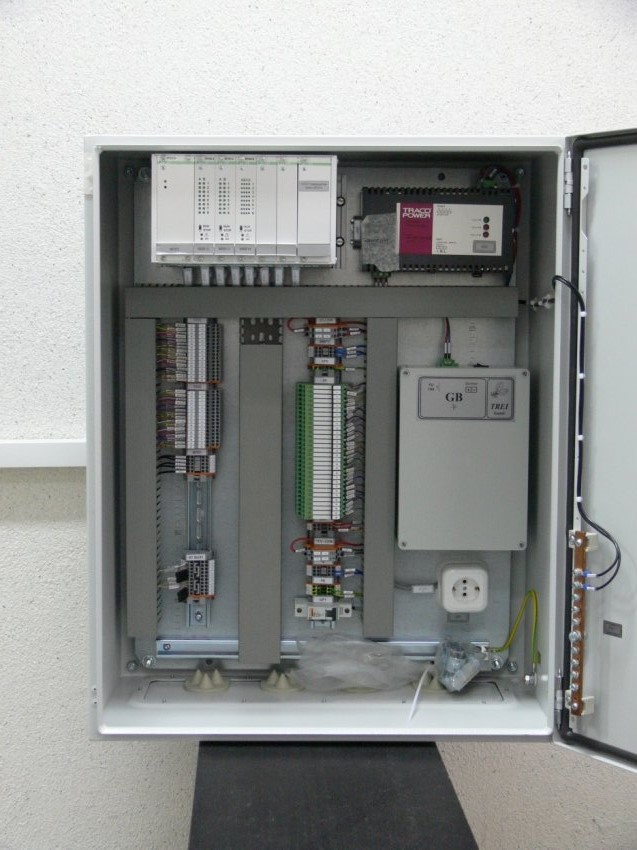

- шкаф контроллера №1 печи – в помещении КИП на ПУ печи;

- шкаф контроллера №2 печи – в помещении КИП на ПУ печи;

- автоматизированное рабочее место плавильщика – в пультовом помещении печи;

- станция сбора цеха №4 – в серверном помещении КИП цеха.

В шкафу контроллера №1 располагается контроллер Ge Fanuc Rx3i и УСО ввода/вывода Versamax (УСО ПП1, УСО ПП2, УСО ТК1, УСО ТК2). В шкафу контроллера №2 располагается УСО ввода/вывода Versamax (УСО ПП3). Связь между контроллером и УСО организуется с помощью промышленной витой пары ITP (физическая реализация - RS485). Связь контроллера печи со Станцией сбора осуществляется при помощи витой пары UTP по протоколу Ethernet (Ethernet-PLC). Связь АРМ плавильщика со Станцией сбора осуществляется при помощи витой пары UTP по протоколу Ethernet.

Контроллер печи

Контроллер печи выполняет функции обработки данных с датчиков печи, обмена данными с УСО ПП1, УСО ПП2, УСО ПП3, УСО ТК1, УСО ТК2, передачи необходимой информации на верхний уровень АСУТП, выдачи сигналов по блокировкам печи регулирование электрического режима печи, включении сигнализации на ПУ печи.

- Алгоритм работы контроллера печи включает в себя алгоритмы:

- подсистемы “Электрический режим печи”;

- подсистемы “Теплоконтроль”.

Подсистема «Электрический режим печи»

- Подсистема “Электрический режим печи” реализуется на контроллере печи и выполняет следующие функции:

- Расчет потребленной электроэнергии и простоя печи за смену. На основании текущего значения потребляемой активной мощности печи №13, рассчитывается потребленная электроэнергия МВт*час за текущую и предыдущую смену. Расчет производится на контроллере и передается на Станцию сбора, где данные архивируются и хранятся в течение заданного периода. Время простоя печи за смену рассчитывается (с накоплением) в секундах (с переводом в минуты) на основании текущего значения дискретного сигнала «Печь 13 включена/выключена» на контроллере печи и передается на Станцию сбора вместе с остальными параметрами. На Станции сбора архивирование данного параметра выполняется посменно.

- Контроль и регулирование температуры воздуха на обдув мантеля электродов. Предусмотрены контроль и регулирование температуры воздуха между мантелем и электродом по каждой фазе (А, В, С). Алгоритм автоматического регулирования температуры работает на базе стандартных 3-хпозиционных регуляторов. Для работы, при возникновении нештатных ситуаций, предлагается сохранить ручное управление приводами шиберов. Если температура воздуха опускается ниже нижней уставки регулирования, формируется дискретный выходной сигнал на уменьшение расхода воздуха, если температура воздуха поднимается выше верхней уставки регулирования – формируется дискретный выходной сигнал на увеличение расхода. Контролируется положение МЭО шибера обдува электрода по каждой фазе (диапазон измерения 0 – 100 %), контролируется режим работы МЭО шибера (автоматический или ручной).

- Контроль и регулирование положения электродов для стабилизации тока по НН. Предусмотрены контроль и регулирование положения электрода по каждой фазе (А, В, С). Алгоритм автоматического регулирования тока работает на базе стандартных П регуляторов с насыщением и релейной характеристикой при подъёме электрода и с насыщением при опускании электрода. Для работы при возникновении нештатных ситуаций предлагается сохранить ручное управление положением электродов.