Основной задачей при автоматизации Установки охлаждения газа является преобразование технологического объекта в структуру автоматизированных производственных звеньев ГЗУ, работающих в заданном режиме под оперативным контролем вышестоящего уровня управления.

Район строительства расположен в северной части полуострова Бузачи и находится в восточной части месторождения действующего нефтепромысла Каражанбас.

В административном отношении район строительства входит в состав Тупкараганского района Мангистауской области Республики Казахстан. Областной центр г.Актау находится на расстоянии 230 км. В 25 км расположен вахтовый поселок Каражанбас. С областным центром месторождение связано асфальтированной дорогой Актау-Каламкас. ГЗУ-12 находится на юге западной части месторождения Каражанбас. Компанией «КаражанбасМунай» выполняется программа утилизации попутного газа на нефтяном месторождении «Каражанбас», расположенном в Мангистауской области Республики Казахстан. В соответствии с последним нормативным указанием РК попутный газ должен утилизироваться. КБМ обязуется устранить процесс сжигания газа на факеле до конца 2009 года.

Для устранения производственного сжигания газа на действующих ГЗУ компания КаражанбасМунай осуществляет сбор, сжатие, подготовку и использование всего попутного газа в качестве топливного для того же участка, а также для других потребителей на месторождении «Каражанбас». На восьми (8) ГЗУ (Групповая замерная установка), расположенных на месторождении, установлены установки Газового компрессора (ГРУ) и установки осушки газа гликолем (УОГ). После сжатия и осушки газ направляется на распределительные трубопроводы топливного газа месторождения «Каражанбас» (это газораспределительные трубопроводы, соединенные с трубопроводом «Каламкас», главным трубопроводом на м-р «Каражанбас», который поставляет топливный газ для всех потребителей на месторождении).

Назначение

Высокая температура попутного газа на всасе ГРУ негативно сказывается на работе компрессора винтового типа. В связи с этим, планировалось строительство систем охлаждения газа до ГРУ на восьми (8-и) действующих ГЗУ.

- Принятые проектные решения обеспечивают:

- автоматический и дистанционный контроль управления за технологическими процессами и операциями;

- поддержание оптимальных режимов технологического процесса и сигнализацию при отклонениях от этих режимов;

- технологические и аварийные блокировки при отклонениях от оптимальных режимов работы оборудования;

- повышение надежности производственных процессов и безопасности при эксплуатации технологического оборудования;

- улучшение условий труда и уровня эксплуатации объекта в целом.

Проектом предусмотрено создание автоматизированной системы управления исполнительными механизмами и измерения технологических параметров, расчёта и преобразования физических величин в сигналы на базе контроллера TREI-5B-05.

Рис. 1. Шкаф системы охлаждения газа.

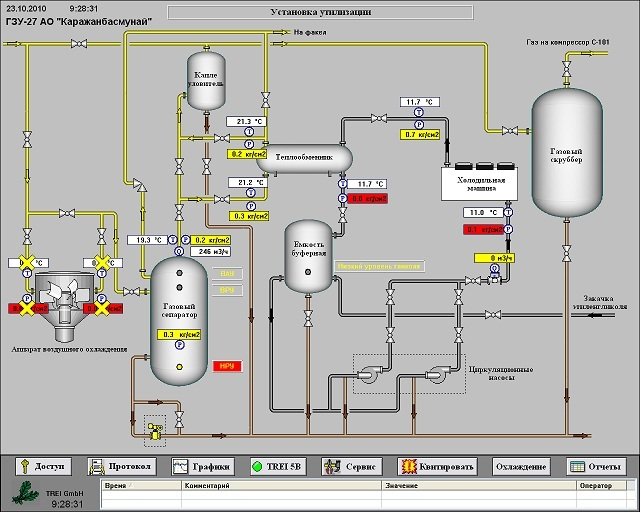

Система АСУ ТП «Системы охлаждения газа» в вертикальной иерархии охватывает два уровня автоматического контроля и управления.

Первый (нижний) уровень в иерархии системы осуществляет сопряжение программно-технических средств с технологическими объектами управления. Назначение этого структурного уровня – обеспечение полной информационной совместимости технологического объекта управления и системы автоматизации.

Второй уровень (верхний) - система измерения и управления на базе контроллера TREI-5B-05, которая является полнофункциональной распределенной системой управления технологическим процессом.

Рис. 2. Окно схемы АСУ ТП системы охлаждения ГЗУ.

Информация о состоянии параметров технологических процессов с датчиков нижнего (полевого) уровня в виде аналоговых сигналов 4-20мА, дискретных сигналов типа «сухой контакт" передается на верхний уровень управления в программируемый контроллер TREI-5B-05, где осуществляется отработка заданных уставок параметров технологических процессов, реализация управляющих воздействий на объект управления, а также формирование отчетной документации диспетчеру .

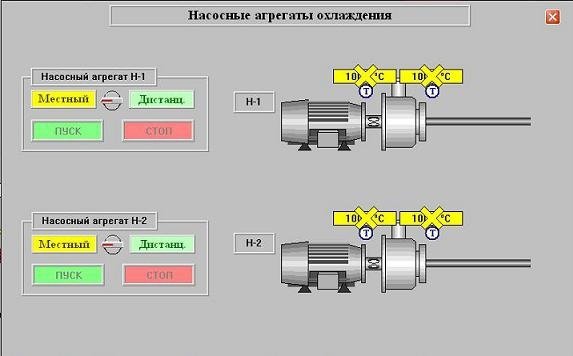

Рис. 3. Насосы перекачки гликоля. Управление с АРМ-О.

- В окне ”Насосные агрегаты охлаждения”, рисунок 3, отображаются:

- значения текущих параметров по насосному агрегату;

- аварийные сообщения;

- уровни включения и отключения насосных агрегатов в автоматическом режиме управления;

- кнопки управления насосными агрегатами.

Работающий насосный агрегат окрашивается в зеленый, остановленный в серый цвет. В случае возникновения аварийной ситуации на агрегате на общей технологической схеме он окрашивается в красный цвет.

- Останов насосного агрегата осуществляется в следующих случаях:

- отключение насоса по команде с АРМ-О;

- отключение насоса кнопкой «СТОП» на блоке управления насосом;

- автоматическое отключение при аварийном давлении на всасе и на выкиде в линии насосов;

- автоматическое защитное отключение при аварийных ситуациях во всех режимах управления.

В целях управления технологическим процессом предусмотрены два вида сигнализации - предупредительная и аварийная.

Рис. 4. Установка охлаждения газа.

Связь между контроллером TREI-5B-05, АРМ оператора и сервером осуществляется по сети Ethernet.

- Программное обеспечение, используемое для работы АСУ ТП это:

- инструментальная система Unimod Pro;

- система визуализации InTouch 9.5.

Разработку проекта визуализации ТП и программной части контроллера обеспечивали фирмы ТРЕИ-Уфа совместно с ТREI-Караганда.

Наладочные работы системы АСУ ТП на ГЗУ так же выполнялись совместно силами специалистов TREI-Караганда и TREI-Уфа.